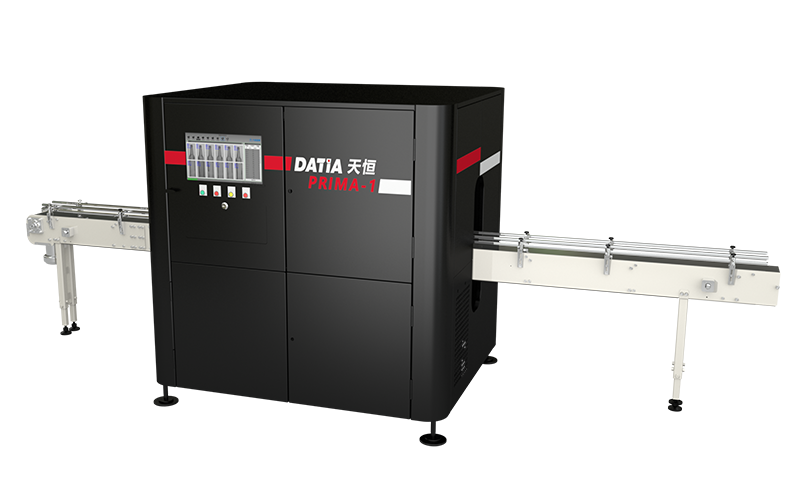

- 印刷检测

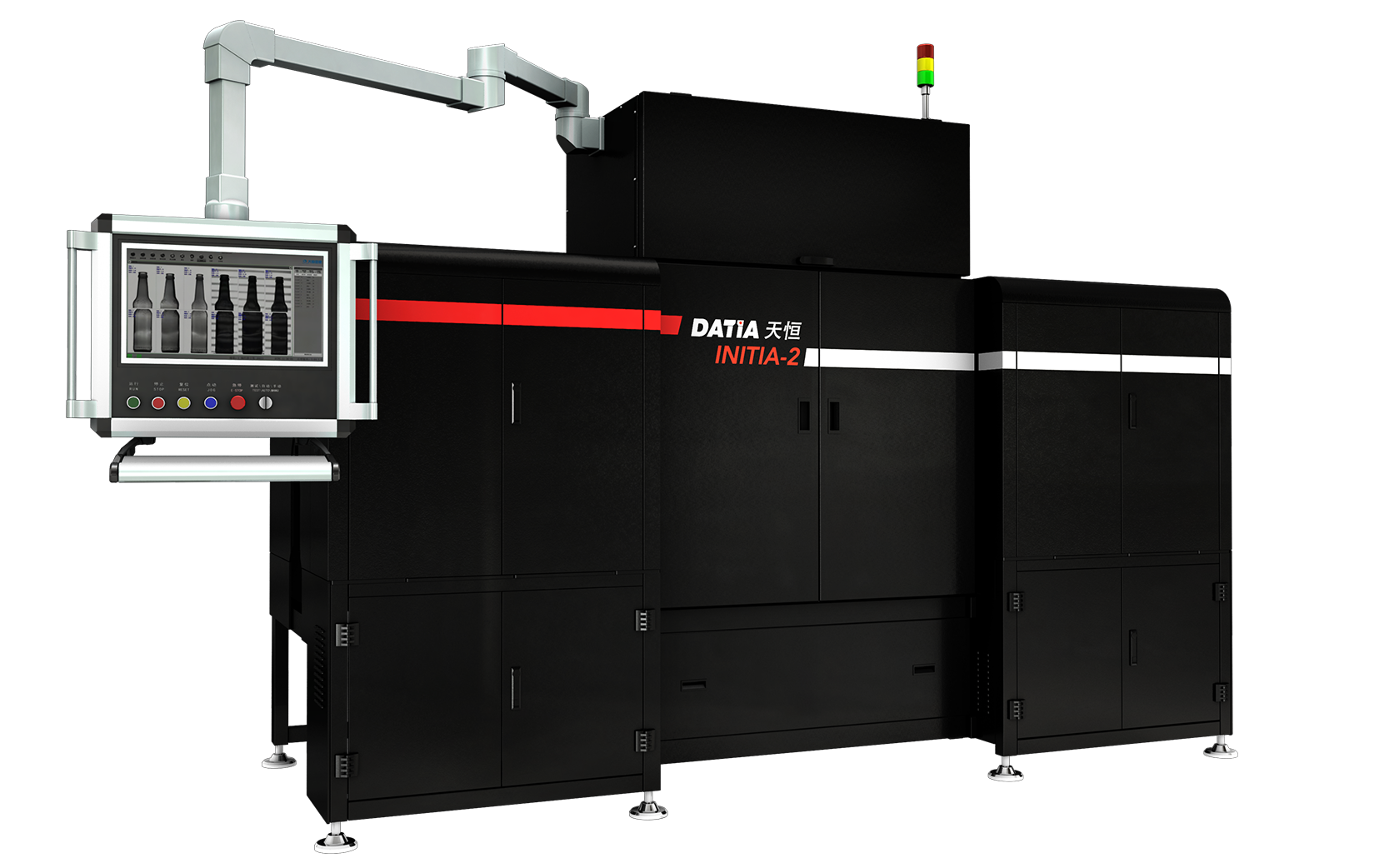

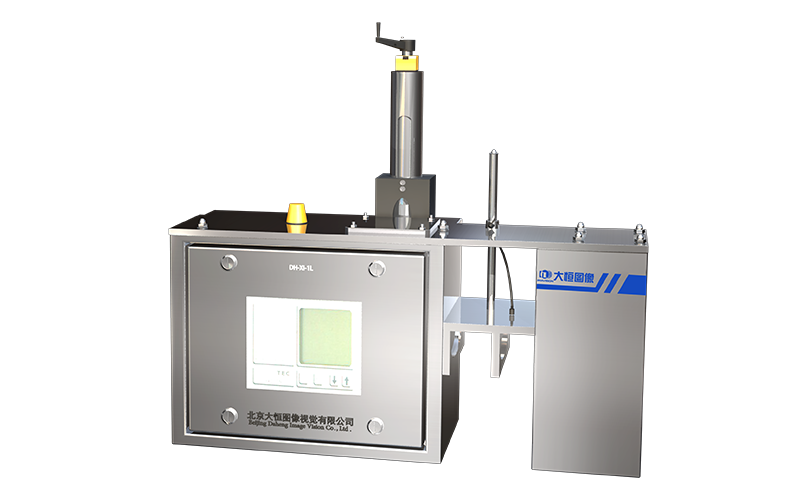

- 空瓶检测

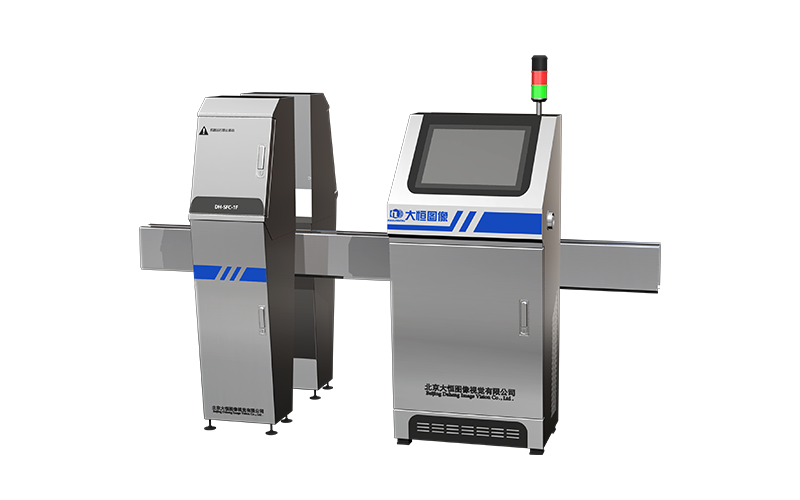

- 食药检测

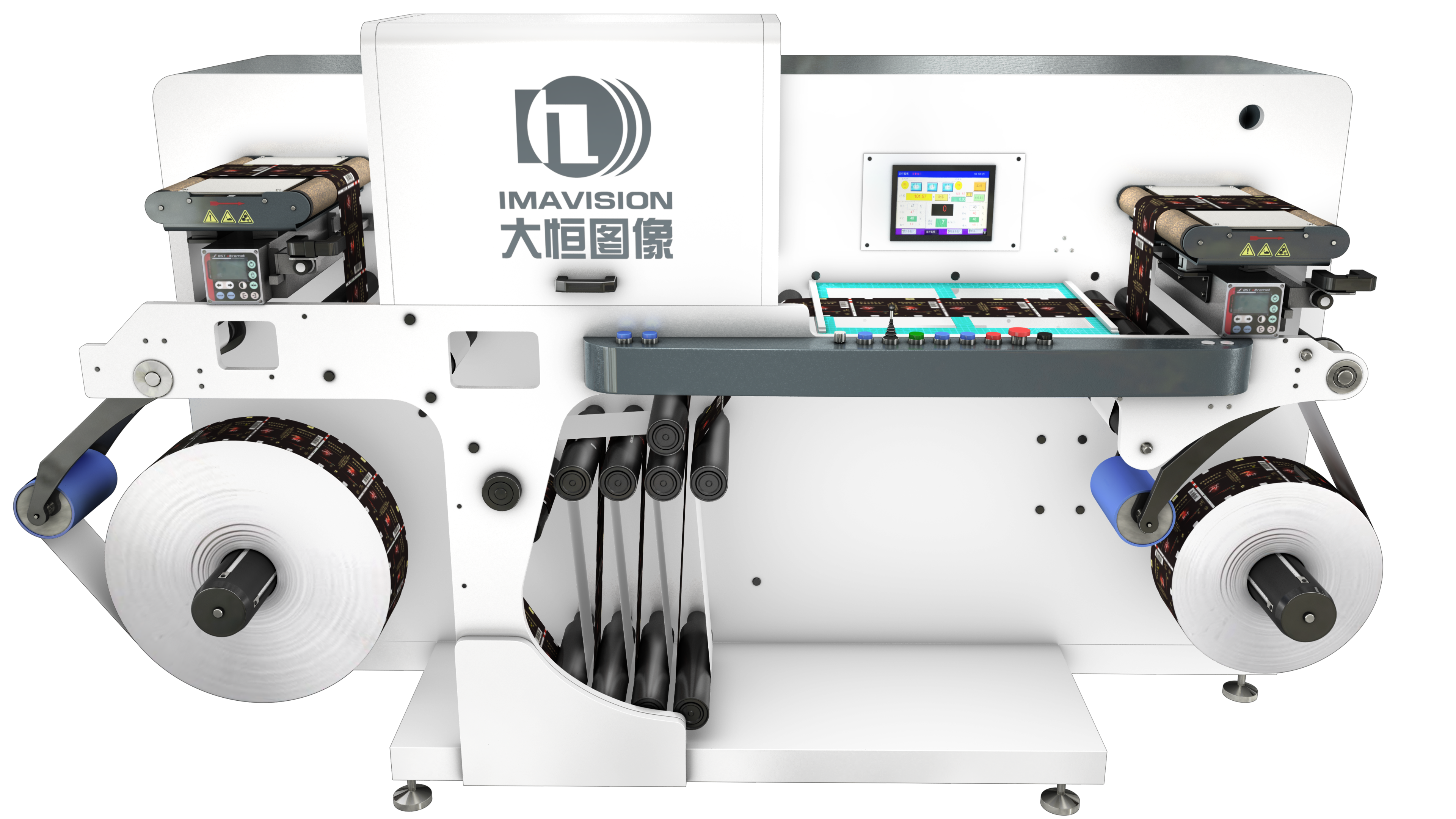

- 标签检测

- 定制产品

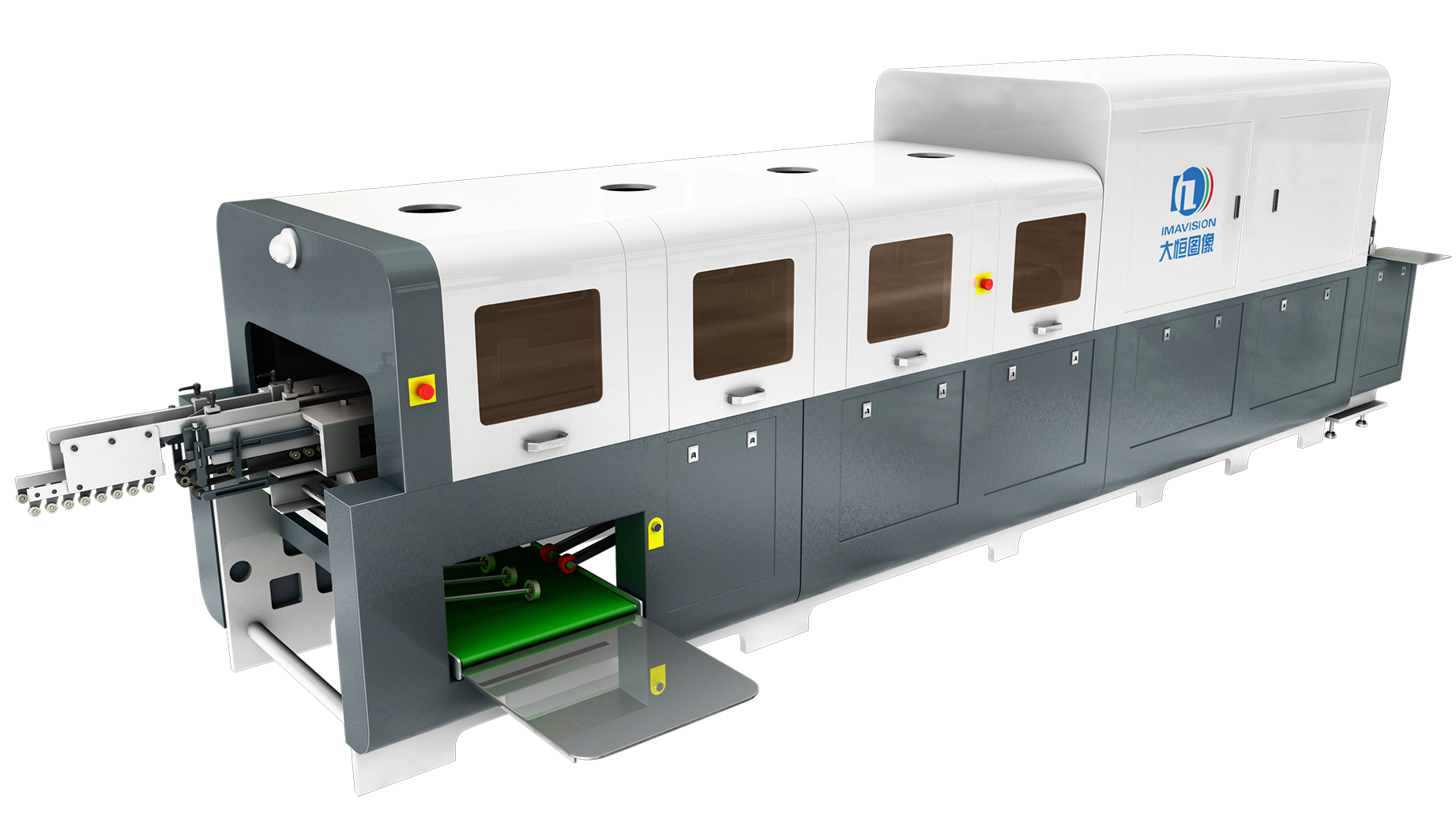

高速检测,最高检测速度可达13万张/小时,最快传输速度可达300米/分钟

检测全面,多工位配置,印刷、码类、多光谱色差等检测工位,满足市场上各种缺陷检测需求

高自动化,平台可保存产品信息,更换产品时自动调节

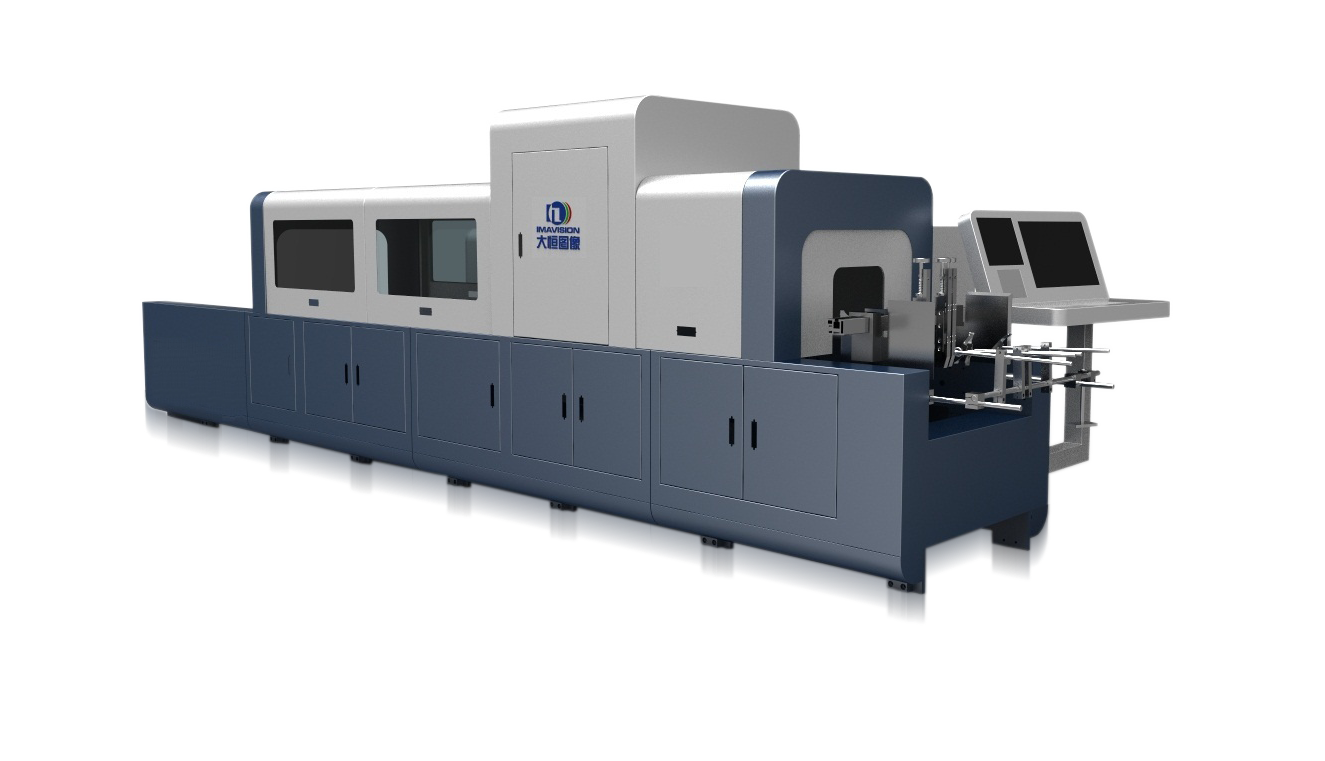

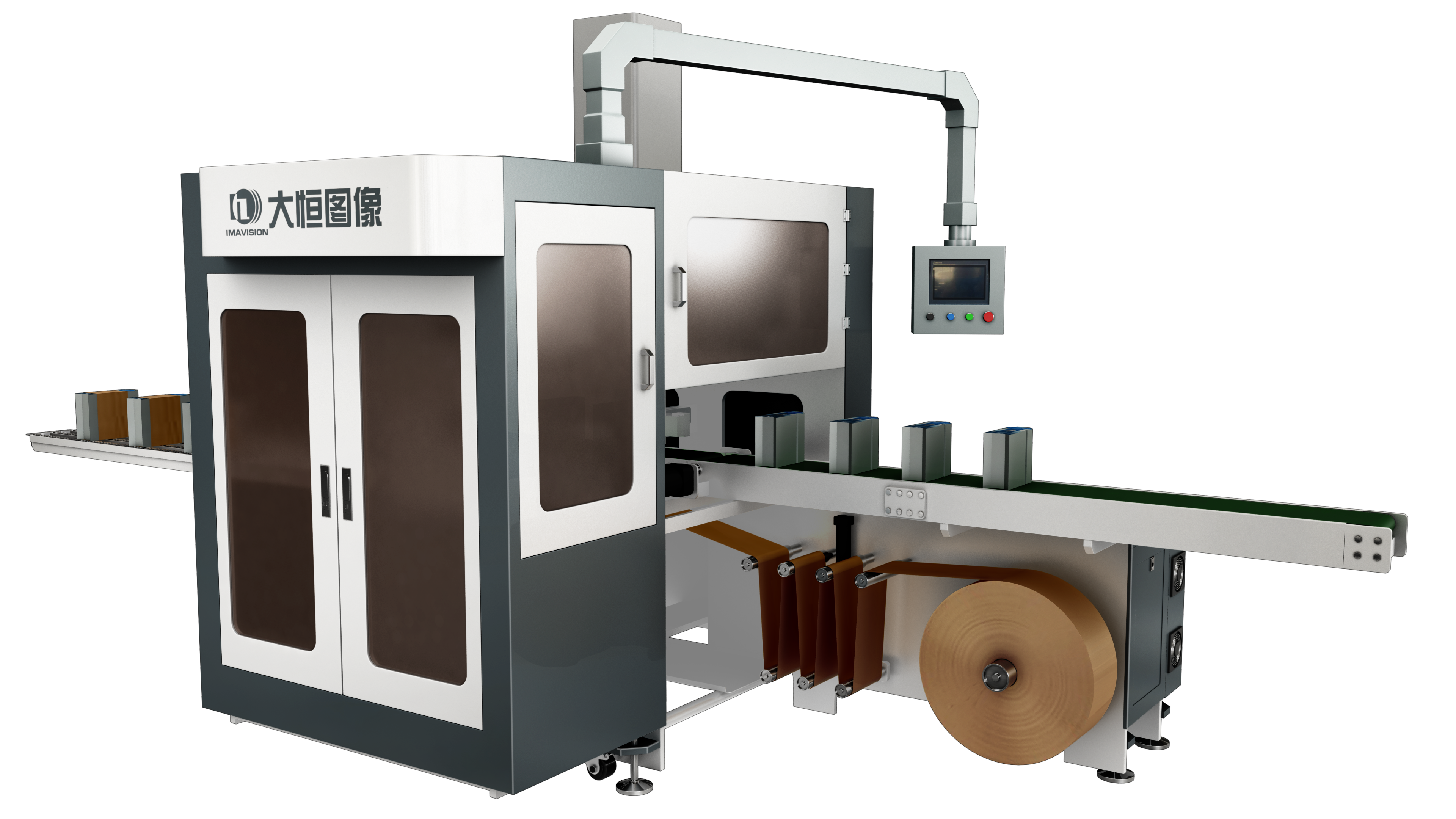

二合一集成化设计,检品和糊盒两个工艺流程合二为一,节省人工提高生产效率

检测全面,集成检测印刷质量及电子监管码、二维码等可变信息数据对比和外观质量

糊盒配置灵活,具有双预折、勾底、进口喷胶系统等可选配置,满足高质量生产要求

实时报警,降低废品率,及时发现色差、刀丝、拉墨、套印偏差等连续缺陷,及时调整,降低生产成本

24 小时不间断检测,最高检测速度可达500m/min。实时警示缺陷,降低人工质检劳动强度

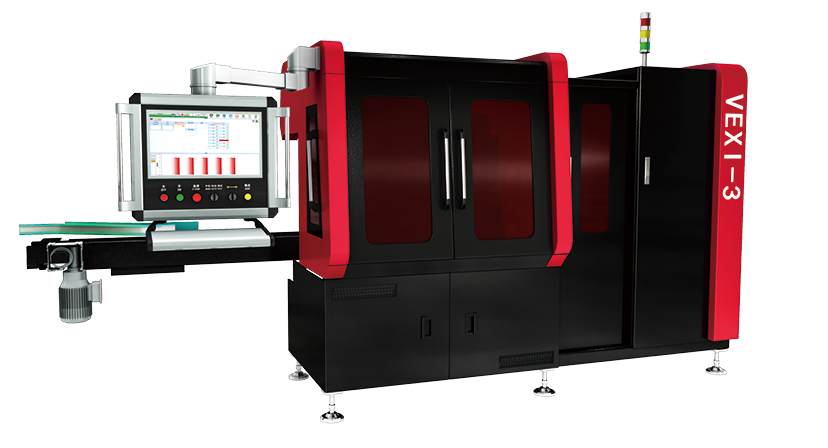

生产效率高:代替人工24小时高速无疲劳工作、可快速切换被检产品

检测全面:多工位设计,全面印刷工艺检测,可定制特殊工艺检测

操作简便:快速建模,建模只需3分钟

生产效率高:代替人工24 小时高速无疲劳工作、可快速切换被检产品

检测精度高:图像采集精度达0.05mm

检测全面:双面印刷检测、可变信息识别、可定制特殊工艺检测

搭配全球中高端糊盒机厂商,多款型号搭配:550、650、800、1100等幅面机型并可依据企业糊盒机定制连线检品机

对接糊盒机给纸部,检测与糊盒两工序合并、提高效率、节省人工成本

模块化设计:可根据不同需求,搭配相应功能模块,适应性强

高速检测,最高检测速度可达300m/min,生产效率高

检测全面,可以实现印刷、烫金、可变码等的质量检测

采用进口伺服驱动,国际先进纠偏装置,闭环张力控制

可选配缺陷复查机、连线分切等功能,提高生产效率

检测全面,可提供正背面多个检测工位,能够对印刷、烫金、光油、全息、喷码等实现100%检测

胶印机或烫金机送料给纸方式操控方便,简便易学

具备不停机上纸和不停机收纸功能,可24小时连续运转,工作效率高

可校对内容:文字、数字、图案等,全幅面高精度检测,不留检测盲区

可控质量标准,针对不同印刷品、可设置不同检测精度,灵活控制质量标准

快捷的数据查询,实时存储检测结果信息,便于后期对质量问题统计分类

整机分为蓄纸、打包、堆垛3个模组,底部采用滚轮支脚,方便搬运及固定,即装即用

打包耗材采用普通卷筒牛皮纸(小于1200米),并用普通胶带进行连接封口,耗材成本低

具有蓄纸、整列功能,在一定时间内可实现无人看守自动运行

- 小张检品机

- 检品糊盒机

- 软包装在线检测系统

- 卡纸瓦楞检品机

- 卡牌检品机

- StarLine糊盒连线检品机

- 复卷检品机

- 大张检品机

- 印品抽检机

- 自动打包机

全面升级为新一代高速高分辨率相机,图像更清晰,让细小缺陷也无处遁形

瓶身检测采用全自动条纹光源,可同时拍摄正常图像、低对比度条纹图像及应力图像

夹瓶随动旋转设计实现全瓶身无盲区检测,并可特别提升肩部的缺陷检测能力

双工位瓶口检测,采用专业设计的组合光源凸显不同缺陷,口部检测更加全面

机械图纸、工艺加工质量标准采用欧洲标准

全伺服控制,减少机械结构,系统简洁、运行更可靠稳定

照相式裂纹检测,配备学习功能算法,仅需粗调相机和光源,方便换产。搭配传统裂纹探头,全面检测。

线阵相机读模/光电模号识读器

模号识读可实现多种不同编码需求,电脑界面有示波读码显示页面

简单高效的设备结构,方便使用调节

较小的设备体积,设备内空间的高效利用

特殊的拍摄角度,全面的检测效果

专业的检验算法,出色的玻璃瓶质量保证

简单高效的信息系统,可接入工厂网络

人体工学设计,操作简便

操作简单高效,适用于所有的操作者和检测类型

专门针对国内玻璃瓶产品特点开发的检测算法

可根据用户产品特点定制设备

应力检测模块,可检测花纹区域结石等缺陷

废品集瓶台,方便用户抽样查看剔出的缺陷瓶

全自动完成每个瓶子的所有检测项目,自动进出瓶

所有检测数据对应模具号归类

尺寸测量稳定可靠,精度高达 0.02mm

专门设计的平行光路系统和远心成像系统

模块化设计,便于维护、升级和更新

人性化的软硬件设计,可快速转产

结构简单,调节方便

体积小,可自由的搭配

多种的打光方式,更全面的检测

AI智能检测,花纹区缺陷,读模都可实现

专业的软件和算法,满足客户大数据管理和质量提升

玻璃管长度(±15mm)范围内无需切管齐头,玻璃管有效使用长度增加,为客户创造额外利润

两端采用拉伸膜缠绕包装,不用加热,能耗低,缠绕膜耗材成本低

具有自动放纸制标识功能,采用上侧不停机上纸,对比喷码成本低,降低养护及耗材成本,使用简单

- 一体式照相检验机Ⅱ

- 全伺服联合检验机

- 瓶口瓶底检验机

- 瓶身检验机

- 瓶身照相检验机

- 抽检机

- 瓶口瓶底照相检验机

- 西林瓶检验装盒一体机

- 拉管包装机

产量可达6000 箱/ 小时

精度可达30g、最大称重80Kg

皮带速度最高100 米/ 分钟

称重显示仪:梅特勒- 托利多专用动态称重仪

传感器:梅特勒- 托利多专用高速、高精度传感器

触摸屏实时显示通过产品的重量值

显示超重物品件数和重量、合格物品件数和重量、欠重物品件数和重量

- 封盖液位检验机

- 标签检验机

- 打码检验机

- 空瓶检验机

- X 射线液位检验机

- 外来瓶分拣机

- 空罐检验机

- 满箱检验机

业内最好的可变数据检测

高效智能的印刷质量检测

支持分切小卷后数据输出

支持换标、补标数据录入

检测数据实时数据库存储

生成检测报告,数据统计和缺陷明细一目了然

收料模式:卷对卷、卷对张

切张大小:最大宽度330mm,版长80mm~350mm

生成数据:自动生成单张对应数据文件

智能检测:业内功能最强大的可变信息检测,最智能高效的印刷质量检测

两个工位检测:工位I检测常规印刷质量和可变数据;工位II特检表面缺陷:光油缺失、偏位、覆膜气泡、皱褶

业内功能最强大的可变信息检测

高效的印刷质量检测

支持分切小卷后数据输出

支持换标、补标数据录入

生成检测报告,包含数据统计和缺陷明细

- 标签复卷可变数据及印刷质量检测系统

- 标签复卷切单张剔废检测设备

- 标签复卷双相机检测设备

可根据客户的需求进行定制化的研发,软硬件皆可

全自动完成每个工件的入料、字符识别、出料等所有检测项目

能够将所有检测数据按照客户需求进行归类,存入数据库

能和客户的MES系统进行交互,反馈检测结果

移动精度高:物体水平方向、相机垂直方向、光源垂直方向高精度电动控制

适用范围广:搭配各类型的相机转接板,并可根据客户要求定制扩展板,可安装各种类型尺寸的线阵、面阵相机

配备多种光源安装支架,并可根据客户要求定制扩展板,可安装各种类型光源

内部安装编码器,可用于外触发同步采集图像

可根据客户的需求进行定制化的研发,软硬件皆可

全自动完成每个工件的入料、检测、剔废、出料等所有检测项目

能够将所有检测数据按照客户需求进行归类,存入数据库

能和客户的MES系统进行交互,反馈检测结果

- 烟叶分定级一体机

- 激光图像识别装置

- 三代线阵平移台系统

- 芯块外观缺陷检测系统

-

印刷检测

印刷检测- 印刷行业中包含多种不同的工艺过程,在这些环节中均可能出现潜在的质量问题。在印刷过程中使用 100% 的印刷质量检测设备是确保印刷品质,降低生产成本,提高产量的有效方法。大恒图像在印刷检测领域具备几十年的从业经验,针对不同的工艺推出了一系列可直接使用的印刷检测系统和检测机器,帮助用户对各种印品的质量进行实时监测,及时发现并标记产品缺陷,并提供结果分析工具以方便用户改进生产工艺。

探索更多

-

空瓶检测

空瓶检测- 玻璃瓶广泛应用于生物制药、食品饮料、日化用品的包装,与人民的生活密切相关。因此,制瓶行业成为对质量控制和质量检验要求很高的行业。大恒图像研发的一系列空瓶质量检验机,采用了最先进的机器视觉技术,可以满足各种空瓶生产线全方位的检测需求,为空瓶制造企业控制产品质量、提升生产效率、装备自动化升级提供强有力的服务和支持

探索更多

-

食药检测

食药检测- 在医药制造领域中存在着各种形态的药品和与之对应的生产和包装工艺,在这些过程中均存在潜在的药品质量缺陷而直接影响最终用户的用药安全。针对常见的药品形态和包装,如胶囊、安瓿瓶,输液瓶,粉针剂,药片等,大恒图像专门研发了一系列检测设备用于控制和改善药品质量,提高行业的产品质量水平

探索更多

-

标签检测

标签检测- 针对标签及可变印刷过程中可能出现的问题,大恒图像依托十几年在印钞,票证行业的技术积累,在号码、条码、二维码等可变信息检测,尤其是各类复杂数码规律检测方面,面向社会用户需求,推出了一系列产品及解决方案,帮助我们的客户有效的节约成本,提高效率。

探索更多

-

定制产品

定制产品- 大恒图像致力于向制造业企业提供优质的定制化解决方案,帮助各领域客户提高产品合格率、减低人力成本、实现智能化生产。在烟草、陶瓷、军工、交通(公路、铁路)、汽车制造、食品包装、电子及半导体等各行业具有丰富的经验。

探索更多

-

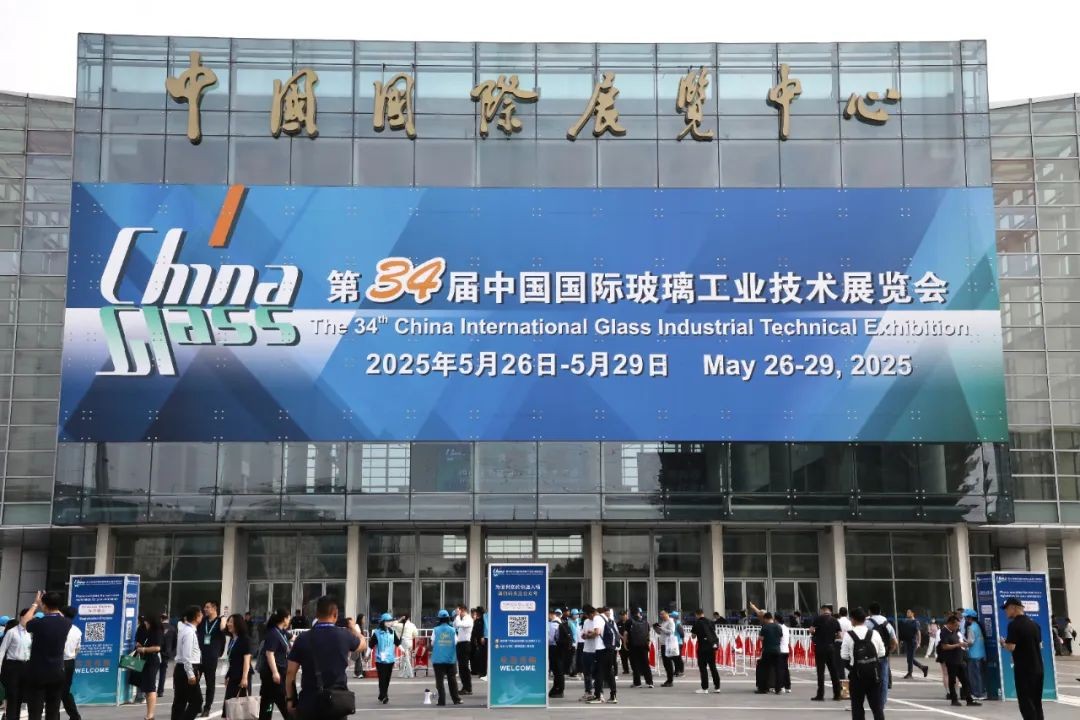

- 大恒图像总部

- 中国 · 北京市

-

-

-

-

-

-

-

-

-

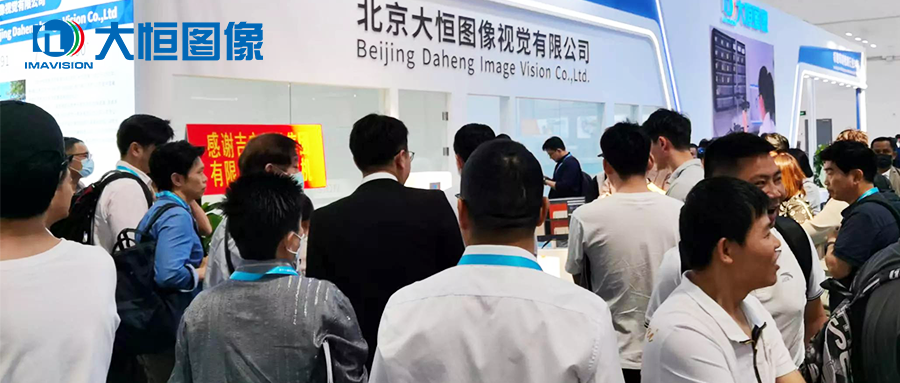

北京大恒图像视觉有限公司

-

0公司成立于1991年

-

07办事处

-

0 +项目覆盖500 +地区